您好,欢迎访问宁夏钛熵新材料科技有限公司官网!

宁夏钛熵新材料科技有限公司

Ningxia TaiShang New Material Technology Co., Ltd

全国客户服务热线:

0952-2059688

新闻动态

增材制造金属材料微观结构控制

发布时间:2021-03-04

导读:在增材制造(AM)金属材料中,加工和微观结构之间存在基本的相互关系,这些相互关系决定着这些材料的性能以及潜在性能的提高或降低。

一般来说,微观结构演化的模拟假设输入能量足以熔化所有进入的材料。对于粉末吹制方法,研究集中于作为粉末空间分布函数的入射功率的衰减,但仍需做大量工作来预测液体池中的粉末相互作用,尤其是当飞溅区附近的局部过热度较低时(例如,在移动的固体/液体界面附近)在粉末床方法中,粉末尺寸分布、形态和表面特征以空间方式影响功率吸收。尽管在粉末床和粉末吹制方法中都有预测材料演变,但粉末特性的影响仍然是模拟实验中一个探索不足的方面。

如下图举例说明,对于打印材料,材料不连续性包括多孔性、未熔化或部分熔化的颗粒(a),相邻通道或先前层之间的分层,以及与先前沉积的层或通道缺乏融合(b)。这些特征总是影响机械性能,例如单轴拉伸延展性、断裂韧性和疲劳的测量。大多数增材制造研究都强调固有的近净形优势,这些优势相应地淡化了凝固后基于变形的任何过程,例如锻造,轧制和挤压。如果没有后处理步骤(例如热等静压),则AM过程中产生的任何材料间断很可能会持续存在。在大多数应用中,消除这些材料间断是合乎需要的。

增材制造材料中形成缺陷的示例

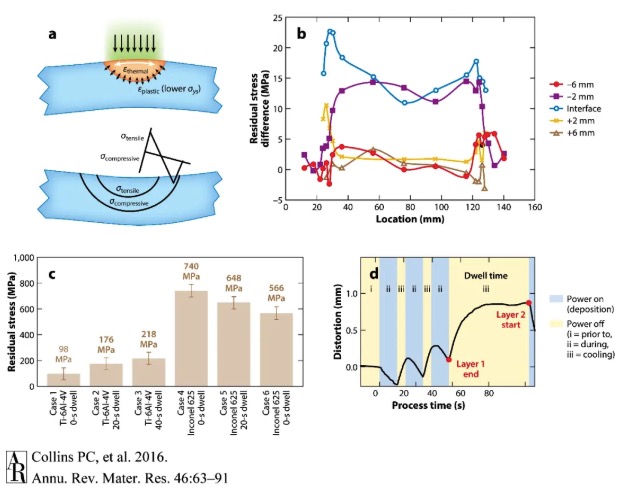

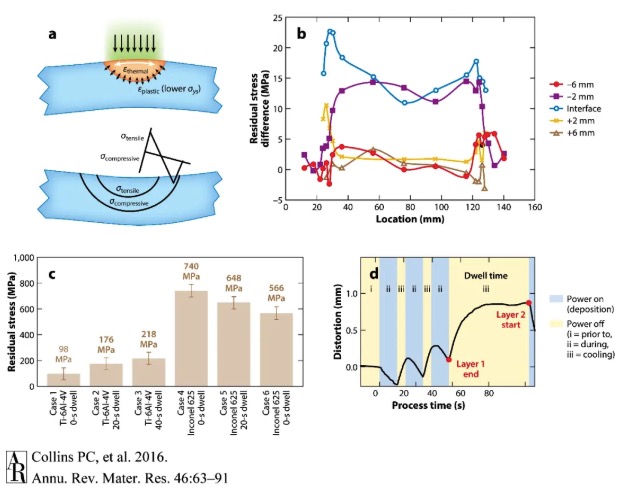

残余应力作为一个隐藏的、经常被忽略的微观结构变量被包括微观结构影响因素内。增材制造工艺参数、材料的热物理性质、零件的几何形状和形状以及操作热传递机制控制残余应力场的大小和形状。即当材料受热或熔化时膨胀,冷却时收缩,就形成了残余应力。每个新表面的循环膨胀或收缩在每个层的顶部建立了残余拉伸应力状态,其被压缩应力状态包围。

AM结构中的残余应力。(a)AM中残余应力的起源。(b)残余应力同时显示拉伸状态和压缩状态。(c)Ti-6Al-4V和Inconel 625中测得的残余应力。(d)由残余应力引起的变形。( i表示沉积之前,ii表示单道次的1-3遍,iii表示冷却。 )

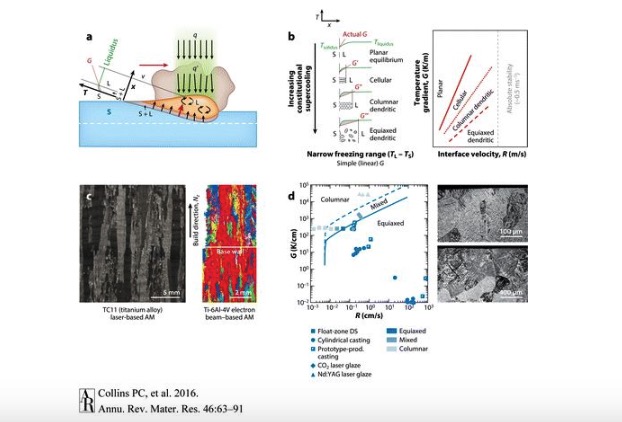

下图a显示了Bermingham等人的凝固过程示意图并包括与热梯度和各种物理过程相关的细节,包括蒸发、对流、功率损耗和凝固。

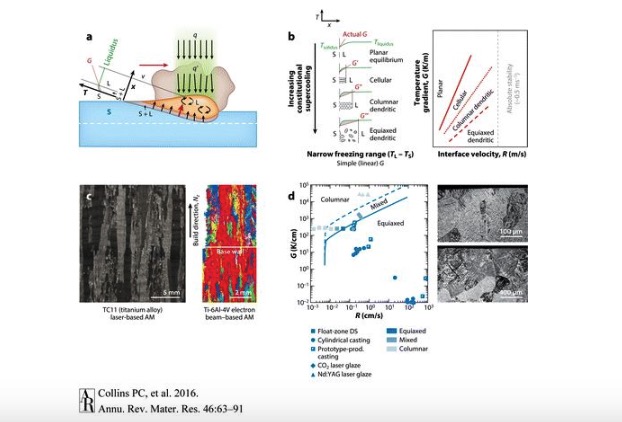

加工对增材制造中纹理和晶粒的影响。(a)熔池运动示意图。(b)关于过冷和热梯度(G)的凝固模式示意图。(c)钛合金TC-11的光学显微照片(左)和Ti-6Al-4V的织构的显微照片(右)跨层的外延晶粒生长。(d)Ti-6Al-4V的凝固图,其中包括浮区定向凝固(DS),圆柱铸件,原型生产(生产)铸件,CO2激光釉和Nd:YAG激光釉的数据。显微照片是使用Nd:YAG激光釉(展示柱状晶粒)和CO2激光釉(展示混合晶粒)加工的Ti-6Al-4V。

最粗糙的微结构特征是晶粒,这一点通常很重要。纹理和凝固图与晶粒尺寸和形态之间有直接的联系。在金属材料中观察到了几个与晶粒有关的显著特征。

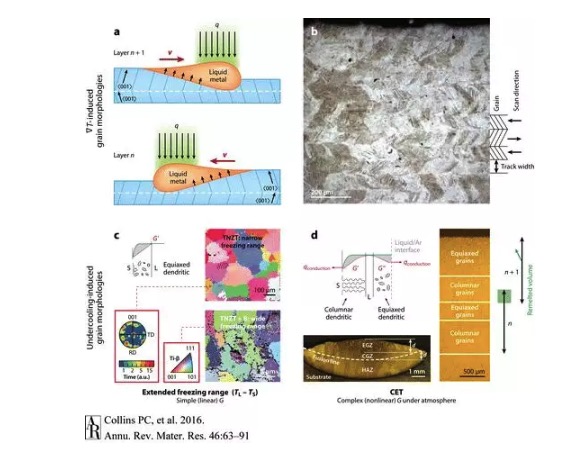

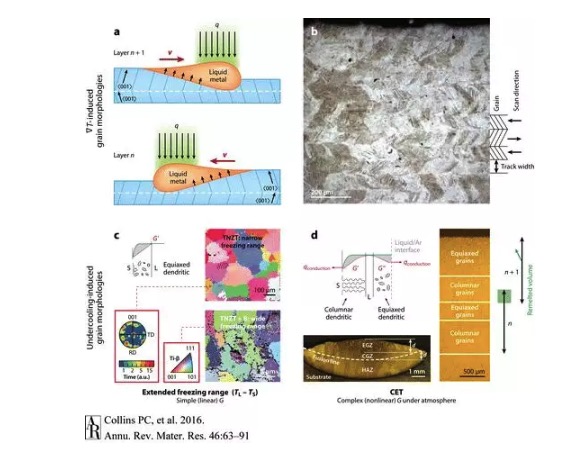

加工对增材制造中纹理和晶粒的影响。(a)熔池在连续层上推动之字形图案运动的示意图。熔池以橙色表示,并用阴影表示,而固态金属则显示出由其边界(蓝色虚线)定义的多个晶粒。(b)观察到的锯齿形图案。(c)钛合金TNZT(Ti-35Nb-7Zr-5Ta)和TNZT + B(Ti-35Nb-7Zr-5Ta + 2B)。(d)观察到的柱状到等峰的转变(CET)。EGZ,等轴晶区;HAZ,热影响区;RD,滚动方向;TD,横向。

增材制造(AM)产生的微观结构非常复杂,通常会在内部空间内变化。基于加工、成分和微观结构之间的相互作用以及成分、微观结构和性能之间的相关关系,AM金属材料的共同特性是可能的。

一般来说,微观结构演化的模拟假设输入能量足以熔化所有进入的材料。对于粉末吹制方法,研究集中于作为粉末空间分布函数的入射功率的衰减,但仍需做大量工作来预测液体池中的粉末相互作用,尤其是当飞溅区附近的局部过热度较低时(例如,在移动的固体/液体界面附近)在粉末床方法中,粉末尺寸分布、形态和表面特征以空间方式影响功率吸收。尽管在粉末床和粉末吹制方法中都有预测材料演变,但粉末特性的影响仍然是模拟实验中一个探索不足的方面。

如下图举例说明,对于打印材料,材料不连续性包括多孔性、未熔化或部分熔化的颗粒(a),相邻通道或先前层之间的分层,以及与先前沉积的层或通道缺乏融合(b)。这些特征总是影响机械性能,例如单轴拉伸延展性、断裂韧性和疲劳的测量。大多数增材制造研究都强调固有的近净形优势,这些优势相应地淡化了凝固后基于变形的任何过程,例如锻造,轧制和挤压。如果没有后处理步骤(例如热等静压),则AM过程中产生的任何材料间断很可能会持续存在。在大多数应用中,消除这些材料间断是合乎需要的。

增材制造材料中形成缺陷的示例

残余应力作为一个隐藏的、经常被忽略的微观结构变量被包括微观结构影响因素内。增材制造工艺参数、材料的热物理性质、零件的几何形状和形状以及操作热传递机制控制残余应力场的大小和形状。即当材料受热或熔化时膨胀,冷却时收缩,就形成了残余应力。每个新表面的循环膨胀或收缩在每个层的顶部建立了残余拉伸应力状态,其被压缩应力状态包围。

AM结构中的残余应力。(a)AM中残余应力的起源。(b)残余应力同时显示拉伸状态和压缩状态。(c)Ti-6Al-4V和Inconel 625中测得的残余应力。(d)由残余应力引起的变形。( i表示沉积之前,ii表示单道次的1-3遍,iii表示冷却。 )

下图a显示了Bermingham等人的凝固过程示意图并包括与热梯度和各种物理过程相关的细节,包括蒸发、对流、功率损耗和凝固。

加工对增材制造中纹理和晶粒的影响。(a)熔池运动示意图。(b)关于过冷和热梯度(G)的凝固模式示意图。(c)钛合金TC-11的光学显微照片(左)和Ti-6Al-4V的织构的显微照片(右)跨层的外延晶粒生长。(d)Ti-6Al-4V的凝固图,其中包括浮区定向凝固(DS),圆柱铸件,原型生产(生产)铸件,CO2激光釉和Nd:YAG激光釉的数据。显微照片是使用Nd:YAG激光釉(展示柱状晶粒)和CO2激光釉(展示混合晶粒)加工的Ti-6Al-4V。

最粗糙的微结构特征是晶粒,这一点通常很重要。纹理和凝固图与晶粒尺寸和形态之间有直接的联系。在金属材料中观察到了几个与晶粒有关的显著特征。

加工对增材制造中纹理和晶粒的影响。(a)熔池在连续层上推动之字形图案运动的示意图。熔池以橙色表示,并用阴影表示,而固态金属则显示出由其边界(蓝色虚线)定义的多个晶粒。(b)观察到的锯齿形图案。(c)钛合金TNZT(Ti-35Nb-7Zr-5Ta)和TNZT + B(Ti-35Nb-7Zr-5Ta + 2B)。(d)观察到的柱状到等峰的转变(CET)。EGZ,等轴晶区;HAZ,热影响区;RD,滚动方向;TD,横向。

增材制造(AM)产生的微观结构非常复杂,通常会在内部空间内变化。基于加工、成分和微观结构之间的相互作用以及成分、微观结构和性能之间的相关关系,AM金属材料的共同特性是可能的。